Электродуговое нанесение покрытий

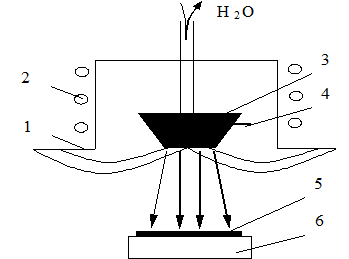

При электродуговом нанесении покрытия испарение металла осуществляется в зоне горения дуги вследствие эрозии электрода. Наиболее широкое применение находит дуговое испарение с холодного расходуемого катода. Схема устройства, с помощью которого оно производится, представлена на рисунке 11.

Рисунок 11 – Схема электродугового испарения с магнитным удержанием катодных пятен:1–стенки камеры (анод); 2–соленоид; 3–катод; 4–поджигающий электрод; 5–покрытие; 6 – подложка; 7– зона горения дугового разряда

Генерация газовой фазы осуществляется в зоне действия на поверхность разряда, в локальных участках – катодных пятнах вакуумной дуги, которые представляют собой участки поверхности катода, имеющие размер ~10-4…10-2 мм. В катодных пятнах протекают также процессы интенсивной электронной эмиссии. В первом приближении считают, что число катодных пятен пропорционально силе тока дугового разряда. Для устойчивого горения дуги необходимо образование на катоде более двух пятен. В катодных пятнах плотность тока может достигать 107 А/см2 и выделяется мощность 107…108 Вт/см2. В результате при горении дуги осуществляется быстрый нагрев материала, его плавление и испарение.

Характерным для электродугового испарения является наличие в газовой фазе большого количества капель и высокая степень ионизации атомов (до 90 %). Размер капель зависит от теплофизических свойств материала катода и режима горения дугового разряда и составляет от 1 до 50 мкм. При испарении тугоплавких катодов (вольфрама, молибдена, тантала и др.) в газовом потоке содержатся капли размером менее 10 мкм, при испарении легкоплавких – 25…50 мкм и их доля в потоке возрастает до10…30 %.

При работе электродугового испарителя катодные пятна вследствие взаимного отталкивания стремятся уйти на боковую поверхность катода, что является нежелательным, так как изменяется характер распределения газового потока. Для фиксации катодных пятен в центре катода используют внешнее магнитное поле (испаритель с магнитным удержанием катодных пятен) или экранирование боковых поверхностей катода (испарители с электростатическим удержанием пятен).

Содержание капельной фазы в потоке летучих частиц является одним их основных недостатков электродугового нанесения покрытий. До сих пор однозначно не определен механизм генерации этих капель. Наиболее вероятной причиной образования капель считают кипение в объеме расплавленной ванны и образование газовых пузырей из растворенных технологических газов, находящихся в объеме катода. При их интенсивном выходе на поверхность и происходит образование расплавленных микрочастиц. В пользу этого предположения свидетельствует тот факт, что при снижении газосодержания в катоде менее 10-6 % образование капель не происходит.

Характерные параметры дугового разряда имеют значения:

– ток дуги – от10 до 104 А;

– напряжение между катодом и анодом (стенками камеры) U~10…30 В;

– скорость осаждения покрытия ![]() ;

;

– удельная испаряемость ![]() г/Дж.

г/Дж.

Важным является то, что, как уже отмечалось, до 90 % атомов в газовой фазе являются ионизированными. При этом энергия частиц в газовом потоке составляет до 100 эВ. Данные особенности электродугового испарения позволяют достаточно эффективно управлять испаренными потоками и получать покрытия с высокими физико-механическими свойствами.

Электродуговое нанесение покрытия имеет следующие достоинства:

1) возможность совмещения в едином технологическом цикле процесса нагрева (ионной очистки) поверхности в результате воздействия ионов с процессом нанесения покрытия;

2) возможность регулирования в широких пределах скорости нанесения покрытий (путем изменения, например, тока дуги);

3) возможность нанесения сложных по химическому составу покрытий, например, реактивным электродуговым осаждением;

4) высокая производительность процесса, возможность автоматизации;

5) высокие адгезия и сплошность получаемых покрытий.